GB/T 4893.1-2005家具表面耐冷液测定法

GB/T 9274-88色漆和清漆耐液体介质的测定(eqv]1S02812-1974)

IS0/FDIS 2812-1:2006(E)色漆和清漆一耐液体介质的测定一第 一部分:浸入除水以外的液体

IS0/FDIS 2812-3:2006(E)色漆和清漆一耐液体介质的测定一第三部分.吸收介质法

IS0/FDIS2812-4:2006(E)色漆和清漆一耐液体介质的测定一第四部分点滴法

IS0/FDIS2812-5:2006(E)色漆和清漆一耐液体介质的测定一第五部分:采用具有温度梯度的烘箱测试

GB/T 9265-88建筑涂料耐碱性的测定

GB/T 10834-89船舶漆耐盐水性的测定盐水和热盐水浸泡法

3.1 GB/T4893.1-2005家具表面耐冷液测定法

3.1.1测试原理

将浸透试液的滤纸放置到试样表面(通用于所有经涂饰处理的家具的固化表面,不考虑材料 。 不适用手皮革涂层和涂饰织物的涂层) ,并用钢化玻璃罩罩住该表面 。 经过规定的时间后,移开渡纸,洗净并擦干表面 。 检査其损伤情況(变色、变泽、鼓泡等) 。 根据描述的分级标准表评定试验结果 。

3.1.2材料和设备

圆纸片:直径约为25mm的柔性滤纸,其克重为(400-500)g/m2;

钢化玻璃罩:经磨边处理,无翻边,内径约为40mm ,高度约为25mm;

镊子;

吸水纸或吸水棉:具有良好的吸收性能;

自色、柔软的吸水布;

漫射光源:提供均匀的漫射光线,照射到试验区域的亮度为2000lx-5000lx ,可采用漫射自然光或漫射人造光;

直射光源:60w磨砂灯泡,经磨砂处理后保证光线只射到试验区域上,不会直接射入试验着眼中 。投射到试验区域的光线与水平呈30°一60°可采用观察箱(见图34)实施评定。

试液:温度为(23±2)℃;

纯净水或蒸馆水:温度为(23±2)℃ ;

清清液:采用清洁剂配制的水溶液,浓度为15ml/1 ,每次使用时均应新鲜配制;

清洁剂.按 GB9985-2000中 B1.4.3规定的标准餐具、洗深剂。

3.1.3操作要点

涂层干透的试件放在温度为(23±2)℃,相对湿度为(50±5)%的环境中至少存放48h。

试验表面水平放置,用干布仔细擦净试验表面,将选定的试液施加在试验位置,两试验位置中心相距不小手60mm ,如果可能,试验位置中心距离试验表面边缘应不小手40mm。

将圆纸片放入选取的试液中浸演30s,用銀子夹起,沿盛放试液的容器边缘擦去流液,快速放置在试验区域上,立即用倒置的钢化玻璃罩罩住,圆纸片不应接触玻璃罩。

达到规定试验时间后,取下玻璃單并用银子揭去圆纸片,不要新掉粘附在试验区域的纸片, 用吸水纸吸干(不要煤拭)残液,静置16h~24h。

16h-24h后,首先用吸水布議取清洁液轻轻擦洗试验表面,接着用该布吸纯净水或蒸憾水擦洗,最 后用干布仔组擦干试验表面。 同时,擦洗并擦干试验表面上未加试液的一个位置(对比区域) ,再静置30min后检査试验区域

检査时,采用面种光源中的任一种,使光线从试验表面反射入观察者眼中(试验表面如果有纹理方向的话,使光线平行或垂直于纹理方向) ,从不同角度包括角度间区域进行检查,观察距离为 0.25mm-1.0mm。

3.1.4结果判定

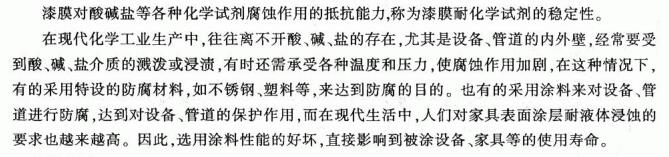

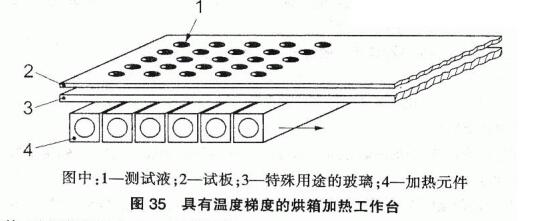

通过与对比区域的比较,对试验区域进行分级。分级标准见表5

3.2 GB/T 9274-88色漆和清漆耐液体介质的测定

本标准分为甲法(浸泡法) ,乙法(吸收性介质法) ,丙法(点滴法)三种测试方法 。

3.2.1测试原理

将涂漆试板或试棒与一定温度的液体介质接触,达到规定时间后观察漆膜表面变化现象,并判断是否符合产品标准规定要求, 或者测定一直浸泡到涂层破坏失效至一定程度所能持续的时间。

3.2.2 材料

马口铁: 120mmx50mmx(0.2~0.3)mm;

钢板: 120mmx50mmx(0.45-0.55)mm;

铝板: 12()mmx50mmx( 1-2)mm;

试棒(仅适用于浸泡法) 除非另有规定,棒应为钢的或铝的,一端应磨圆,其圆弧半径接近棒本身的半径,另一端有孔或环;

吸湿盘:本身应不受测试液影响,一般可采用厚1.25mm、直径25mm 左右的层压纸板;

表面皿:尺寸合這,直径约40mm。

3.2.3 处理和涂装

试板:除非另有规定,应按 GB9271的规定进行处理。按产品标准规定涂漆。.试板背面涂适当的保P涂料或受试涂料,试板的边应以這当的方法封住 。

试棒:除非另有规定,应按 GB1727的规定进行。

放置时间:按产品标准规定或按 GB1727的规定,一般最少放置16h(烘干漆除外)。

3.2.4操作要点

3.2.4.1 甲法(浸泡法)

①程序 A:使用单项液体

将试件的2/3或全部浸入温度为(23i2)℃的产品标准所规定的介质中,可用這当的支架使试件样板以接近垂直位置浸人,并加盖。 如果规定鼓人空气搅拌或循环这种液体时,鼓气应以脱除油脂的缓慢空气流 。如有此规定,就应在规定时间补加测试液或蒸馏水,以保持原体积或浓度。

待达到产品标准规定的浸泡时同取出试板,如果为水溶液,就用水有效清洗试板 。 如果为非水溶液,则用已知对涂层无损害的溶剂来冲洗,并用 滤纸吸干,立刻检査试板涂层变化现象 。如果规定有恢复期,应在恢复期后,重复这种捡査和对比 。

如果需要检査底材侵蚀现象,用规定方法除去涂层后进行 。

②程序 B:使用两相液体

可用這当的支架使试件样板以接近垂直位置浸入适当的容器中,对于试板,其板宽处于水平位置。

除非另有规定,将密度大的液体自容器边倒入,發试板被浸达60mm深度,操作时要小心,务必不要沾染此水平以上的试板。

除非另有规定,以同样方式加入第二种密度小的液体至试板金部浸没,加盖,不要搅动,让其放置。

待达到产品标准规定的浸泡时同取出试件样板,用渡纸吸干,立刻检査试板涂层与每一个液相接触部分的变化现象。如果规定有恢复期,应在恢复期后,重复这种检査和对比。试板中途检査时,不必取出,否则要随即清洗并重复浸泡操作。

如果需要检査底材侵俊现象,用规定方法除去涂层 。

3.2.4.2 乙法(吸收介质法)

使吸湿盘浸入适当数量的测试液,让多余液体滴干。 使盘在涂漆试板上均匀分布,且至少离试板边缘12mrn。用曲率接触不到圆盘的表面皿盖住圆盘,使试板在受试期(不超过7d)妥善置于通风环境中 。 如采用挥发性液体,就有必要換新的吸湿盘(如此试验应记录在报告中) 。

待达到产品标准规定的时间取下吸湿盘,如果为水溶液,就用水有效清洗试板。 如果为非水溶液,则用已知对涂层无损害的溶剂来冲洗,并用渡纸吸干,立刻检査试板涂层变化现象。如果规定有恢复期,应在恢复期后,重复这种检査和对比 。

如果需要检査底材侵蚀现象,用规定方法除去涂层后进行 。

3.2.4.3 丙法(点滴法)

将涂漆试板置于水平位置,在涂层上滴加数滴试液,每滴体积约 0.1mL,液滴中心至少间隔2l)mm,并至少高试板边缘12mm。

如有规定,在测试部分以适当方法覆鏡以防治过渡蒸发。

待达到产品标准规定的时间,如果为水溶液,就用水有效清洗试板。 如果为非水溶液,则用已知对涂层无损害的溶剂来冲洗,并用粧纸吸千,立刻检査试板涂层变化现象 。

如果需要检査底材浸蚀现象,用规定方法除去涂层 。

3.2.5 结果判定

3.2.5.1 甲法结果判定

检査漆膜的失光、变色、生锈、起泡、脱落等现象,合格与否按产品标准规定,以不少于两块样板符合产品标准规定为合格 。

漆膜失光、变色、生锈、起泡、脱落等现象的评价可参照 GB/T 1766-1995«色漆和清漆 涂层老化的评级方法»中的规定进行。

3.2.5.2 乙法结果判定

检査接触吸湿盘的漆膜的失光、变色、生锈、起泡、脱落等现象,合格与否按产品标准规定,以不少手两块试板符合产品标准规定为合格 。

漆膜失光、变色、生锈、起泡、脱落等现象的评价可参照 GBIT 1766-1995«色漆和清漆涂层老化的评级方法»中的规定进行 。

3.2.5.3 丙法结果判定

检査滴加试液部分的漆膜的失光、变色、生锈、起泡、脱落等现象,合格与否按产品标准规定, 以不少于两块试板符合产品标准规定为合格 。

漆膜失光、变色、生锈、起泡、脱落等现象的评价可参照 GB/T 1766-1995«色漆和清漆 涂层老化的评级方法»中的规定进行。

3.3 IS0/FDIS2812-1:2006(E)色漆和清漆一耐液体介质的测定一第 一部分:浸入除水以外的液体

3.3.1 测试原理

同3.2.1

3.3.2 材料

容器:情性材料制,适合装测试液和试板 1

烘箱:有人工通风装置;

试板:符合 IS01514规定,尺寸约为150mmx100mmx(0.7mm-1.0mm);

试棒:钢棒,长度约为150mm,直径约为15mm ,一端磨圆 。

3.3.3 操作要点

3.3.3.1方法A一単项液体

将试件的一半或商定的浸入深度浸入规定的介质中,并加盖 。如有规定,可以振荡或搅拌该液体 。 如有规定,就应在规定时间补加测试液或蒸馏水,以保持原体积或浓度 。

试验也可在高温下进行 。 在浸入试件前将测试液加热至规定温度,温度的精度为13℃ 。

3.3.3.2方法B一两相液体

将密度大的液体自容器边倒入,至试件的40%被浸没,操作时要小心,务必不要沾染此水平以上的试板。 以同样方式加入第二种密度小的液体至试板另外的40%被浸没,加盖,不要搅动。 3.3.3.3 到规定浸泡时间后取出样板,用布擦干,测试液如果为水溶液,就用流水有效清洗试板。 如果为非水溶液,则用已知对涂层无损害的溶剂来冲洗。 立刻检査涂层变化现象。

3.4 IS0/FDIS2812-3:2006(E)色漆和清漆一耐液体介质的测定一第三部分:吸收介质法

3.4.1测试原理

同3.2.1

3.4.2 材料

烘箱;

表面皿:直径约为40mm,曲率接触不到吸收介质;

培养皿:直径为60mm,有20mm高的边;

滤纸:不受测试液的影响,直径约为25mm;

脱脂棉:不起毛并不受测试液的影响,可以代替滤纸和用手清清试验后的试板;

试板:符合 IS01514规定,尺寸约为150mmx100mmx(0.7mm~1.0mm)。

3,4.3 操作要点

使滤纸或脱脂棉浸透测试液,让多余液体滴干 。将其放在水平放置的试板上并使其在涂漆试板上均匀分布,且之间及离试板边缘至少10mm。立即用表面皿或培养皿盖住试验区域。

如果使用高黏度或書状的试验介质时,在试板表面上先放 0.5cm3的试验介质,再将減纸或脱脂精放在试验介质上,用培养皿盖住试验区域 。到规定时间后取下渡纸或脱脂棉,用干的脱脂棉擦干试验区域,测试液如果为水溶液,就用流水有效清洗试板 。 如果为非水溶液,则用已知对涂层无损害的溶剂来冲洗 。 立刻检査涂层变化现象 。

3.5 IS0/FDIS 2812-4:2006(E)色漆和清漆一耐液体介质的测定一第四部分:点滴法3.5.l 测试原理同3.2.1

3.15.2 材料

移液管:适合移取约 0.1ml 的测试液;

滴定管: 50rn1 ;

培养皿:直径60mm,有20nm 高的边;

试板:符合 IS01514规定,尺寸约为150mmx100mmxl(0.7mm-1.0mm)。

3.5.3 操作要点

3.15.3.1 方法A一水平放置试板

将涂漆试板置予水平位置,在涂层上用移液管满加数滴测试液,每滴体积约 0.1mL ,液滴之间及离试板边缘至少12mm。

如果使用高黏度或青状的试验介质时,在试板表面上放 0.5cm3的试验介质,用培养皿差住试验区域。(相关仪器:粘度计)

3.5.3.2 方法B一倾斜放置样板

将涂漆试板置于收集器内并与水平位置成30°角,使用滴定管以间隔1s-2s的时同滴一滴测试液至试板接近中心的位置上,进行10min。测试液随着试板流进收集器内。

3.5.3.3 到规定时问后用干的脱脂相擦干试板试验区域,测试液如果为水溶液,就用流水初底清洗试板 。 如果为非水溶液,则用已知对涂层无损害的溶剂来冲洗 。 立刻检査涂层变化现象。

3.6 ISO/FDIS2812_5:2006(E)色漆和清漆一耐液体介质的测定一第五部分:采用具有温度梯度的烘箱测试

3.6.1 测试原理

将测试液滴在涂漆试板上,并将此试板置于具有温度梯度的烘箱中,接照商定的标准来评定其有效性 。

3.6.2 材料和设备

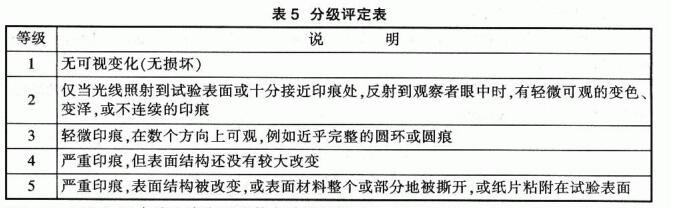

具有温度梯度的烘箱(见图35)

3.6.3 操作要点

水平放置试板,用移液管滴加测试液,测试液滴间的距高一般相当于梯度烘箱的各个加热部分间的距高 。滴加测.试液应在试验室室温条件下清加而不是在.燃箱内滴加 。设置烘箱的温度梯度范围为35℃一80℃,各个加热部分间的温度应相差1℃。将准备好的试板推人梯度烘箱内,用央具使试板紧贴在加热工作台上,30min 后从烘箱内取出试板。

用软布擦拭试板试验区域,测试液如果为水溶液,就用流水:有效清洗试板。如果为非水溶液, 则用已知对涂层无损害的溶剂来冲洗。 立刻检査涂层变化现象。

3.7 GB/T 9265-88建筑涂料耐碱性的测定

3.7.1测试原理

将涂漆试板浸入保持一定温度的液体介质中,达到规定时间后观察漆膜表面变化现象,并判断是否符合产品标准规定要求,或者测定一直浸泡到涂层破坏失效至一定程度所能持续的时间 。

3.7.2 材料

石棉水泥板: 150mmx70mmx3

蒸馏水或无离子水;

氢氧化钙(化学纯) ;

石蜡、松香(工业品) ;

pH广泛试纸: 1-14。

3.7.3 操作要点

碱溶液(.饱和氢氧化钙)的配制:在(23±2)℃条件下,以100mL 蒸烟水中加入 0.12g氢氧化钙的比例配制溶液并搅拌均匀 ,该溶液的 pH值应达到12~13。

底材处理按 GB9271中5.3規定进行,涂漆按 GB9271进行。

制备好的试板,用石錯和松香1: 1的混合物将试板四周边缘和背面封闭 。

将试板的2/3浸入温度为(23i2)℃的饱和氢氧化钙溶液中 。 浸泡结束后,取出试板用水冲洗干净,甩掉板面上的水珠,再用滤纸吸干,立即观察涂层表面 。

3.7.4 结果判定

检査漆膜有无变色、起泡、裂痕、剥落、粉化等现象,合格与否按产品标准规定,以不少于两块试板符合产品标准规定为合格。对试板边缘5mm 和液面以下10mm 内的涂层区域,不作评定依据。

漆膜变色、失光、起泡、脱落等现象的评价可参照 GB/T 1766-1995«色漆和清漆涂层老化的评级方法»中的规定进行。

3.8 GB/T10834-89船舶漆耐盐水性的测定 盐水和热盐水浸泡法

3.8.1 测试原理

同3.7.1

3.8.2 材料和试验装置

热軋普通碳素钢板: 150mmx70mmx(2-3)mm , 样板短边中线上距短边5mm处开一直径为3mm的小孔,以便悬挂。

试验糟:采用盐液恒温试验槽,与盐水接触的部分可由玻璃、塑料制成 。 尺寸为(500x400x 300)mm,配有盖子、加热器和恒温控制系统 。 同时应考慮糟中各处的盐水流动速度和温度均匀一 致,并应保持一定的液面高度 。

搅拌系统:可采用电动批拌器进行搅拌,搅拌桨外加圆简,屏蔽盐水流向,达到使整槽盐水充分搅拌、温度均匀的目的 。试板支架:支架固定于槽中,并能垂直悬挂试板 。(相关仪器:磁力搅拌器)

3.8.3 试验条件

3.s.3.1 盐水溶液:采用符合 GB2721的精制食用海盐,配成3%的盐水溶液;也可采用符合 GB 3097中第 一类天然海水,但应用渡纸过渡。盐水溶液每周期(21d)更换一次。

3.8.3.2 温度:一般保持在(23t2)℃。除特殊涂料(如油能、压裁舱)另有规定外,热盐水浸泡试验温度均应保持在(40t2)℃

3.8.3.3 搅拌:溶液按要求达到恒温条件时,即停止搅拌。

3.8.4 操作要点

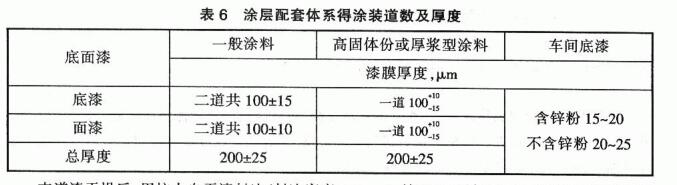

底材表面处理采用喷砂或抛丸,钢板两面达到 GB8923 b1级,表面粗糙度 Ra为(50~70) µm。也可采用砂布打磨或酸碱法进行表面处理 。钢板两面涂装应采用刷涂或喷涂,涂层配套体系的涂裝道数及厚度见表6:

末道漆干操后,用抗水自干漆封边(封边宽度3~5mm) ,放置7d后投试。投试前对样板进行检査、记录或照相。

将足够量的盐水注人试验糟中,,开一动搅排 系统,待温度保持恒定后,悬挂样板,使其有四分之三浸泡于盐水溶液中 。 一般盐水浸泡试验每周期(21d) ,其中最 后2h做(40t2)℃热盐水试验(特殊要求做(80,2)℃) ,每周期结東取出样板,用自来水仔细冲洗样板,用、渡纸或软布轻轻擦干,检査破坏现象,将样板重新放于试验糟中 。

按规定周期或时间结東试验时,取出样板,用自来水仔组冲洗样板,用、港纸或软布轻轻操干, 检査破坏现象。

3.8.5 结果判定

检查涂层体系的变色、失光、起泡、生锈、脱落和裂纹等现象,对照试前记:表或照相,评定千膜破坏现象,并记录或照相,不考虑边缘影响(周边10mm) 。 合格与否接产品标准规定,以不少于两块样板符合产品标准规定为合格 。

漆腹失光、变色、起泡、生锈、脱落和裂纹等现象的评价可参照 GB/T 1766-1995«色送l和清漆涂层老化的评级方法»中的规定进行。

3.9 注意事项

3.9.1 底材材质、底材处理及漆膜厚度应严格按产品标准规定。 膜厚的均匀程度,漆膜干燥的好:l不,漆膜表面有无缺陷(如刷痕大小、有无颗粒、缩孔) ,以及样板封背封边的好坏对其性能的测试结果都可能产生影响 ,

3,9.2 每次试验,溶液应重新更換或按規定进行。

3.9.3 建议一个试样用一个容器,尤其是测试液具有高电解作用的,浸入的样板应离糟内壁、糟底至少30mm,样板之间相互间隔也至少应为30mm,以避免样板之间相互影响,发生电化学腐蚀, 加快破坏 。