高粘度紫外树脂(UV树脂)因其优良的光学性能和机械特性,在光学涂层、电子器件封装等领域广泛应用。然而,由于其高粘度特性,对涂布设备及工艺提出了较高要求。本研究以实验小型涂布机为研究对象,探讨其在玻璃基底上涂布高粘度紫外树脂的可行性及工艺优化方法。通过调整关键参数(涂布速度、刮刀间隙、树脂预处理温度等),实现了均匀、高附着力的涂层。研究结果为高粘度材料的涂布提供了技术参考。

高粘度UV树脂因其高光学透明度、低收缩率和优异的机械性能,常用于显示屏保护膜、光学镜头涂层等精密应用。然而,高粘度UV树脂流动性差,容易在涂布过程中出现不均匀、起泡、厚度不可控等问题。如何利用小型涂布设备在实验室环境下实现均匀涂布是材料研究和应用开发的重要环节。

本研究采用实验室级小型涂布机,探讨其在玻璃基底上涂布高粘度UV树脂的工艺参数优化与技术难点。实验聚焦于涂布均匀性、厚度可控性和树脂附着力的提升,并通过实验数据验证方法的有效性。

2.1 材料

基底材料:硼硅玻璃片(尺寸为50 mm × 50 mm × 1 mm)。

涂布材料:高粘度UV固化树脂(粘度范围:3000–5000 cps)。

清洗溶剂:无水乙醇和丙酮。

2.2 设备

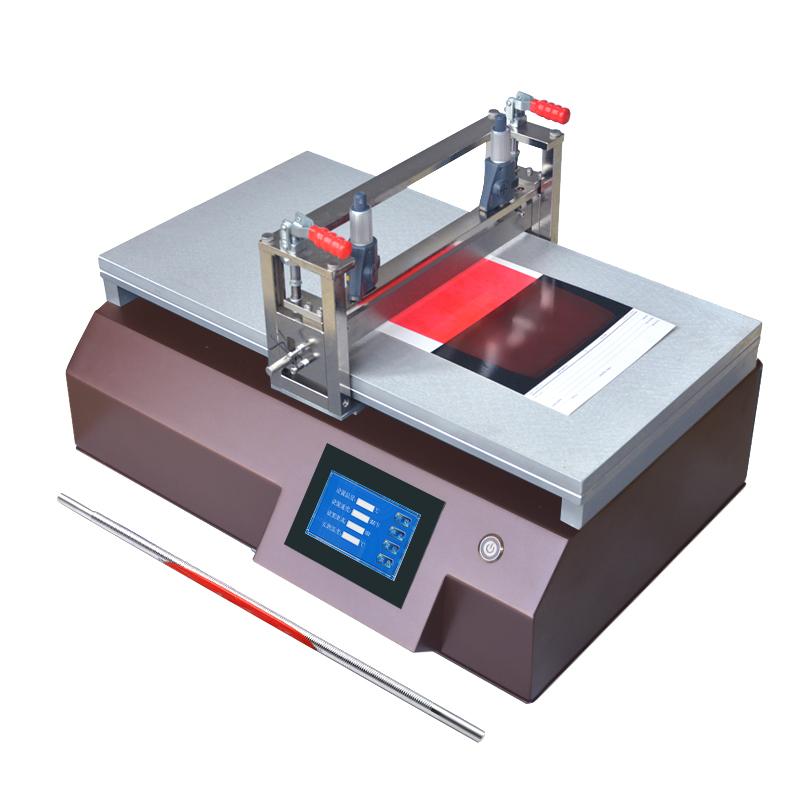

涂布机:实验室小型涂布机,配备可调刮刀和真空吸附基台。

紫外光源:波长365 nm,功率100 W/cm²的紫外固化灯。

表面分析仪:表面粗糙度测试仪和光学显微镜。

3.1 基底预处理

玻璃基底涂布前需进行表面清洗和活化处理,具体步骤如下:

用丙酮和无水乙醇超声清洗玻璃基底,时间分别为10分钟。

使用等离子清洗机对基底表面进行活化处理,时间为3分钟,以提高涂布材料的附着力。

3.2 涂布工艺

实验通过改变以下关键参数,研究其对涂布效果的影响:

涂布速度:涂布机的移动速度设置为50–200 mm/s。

刮刀间隙:涂布厚度由刮刀与基底的间隙控制,设置范围为10–200 μm。

树脂预处理:UV树脂在涂布前加热至40°C,以降低其粘度,提高流动性。

1)将玻璃基底固定于涂布机的真空吸附基台。

2)调整刮刀间隙并设置涂布速度。

3)均匀滴加UV树脂于基底中央,通过涂布机完成均匀涂布。

4)将涂布后的样品置于紫外光源下固化,固化时间为60秒。

4.1 涂布均匀性

使用光学显微镜观察涂层表面形貌,结果表明:

涂布速度过快(>150 mm/s)时,涂层出现明显的条纹状不均匀。

涂布速度过慢(<50 mm/s)时,树脂易堆积,导致厚度不均匀。

在速度为100 mm/s时,涂层表面光滑、均匀,无明显缺陷。

4.2 涂层厚度控制

刮刀间隙对涂层厚度影响显著。通过表面粗糙度测试仪测量,涂层厚度与间隙呈线性关系(R² = 0.98)。在间隙设置为50 μm时,涂层厚度约为53 μm,且均匀性良好。

4.3 附着力测试

采用百格法和胶带剥离测试涂层附着力,结果显示:

未经等离子活化的基底,附着力较差,剥离率约为40%。

经等离子活化处理后,附着力显著提升,剥离率降至5%以下。

4.4 紫外固化效果

固化后涂层硬度达到H级以上,表面无粘连现象。通过扫描电镜观察横截面,固化层与基底结合紧密,无明显界面缺陷。

5.1 高粘度树脂涂布的技术挑战

高粘度UV树脂涂布面临以下难点:

流动性差——树脂难以自流平,容易在涂布过程中形成局部堆积。

厚度控制困难——粘度高使得刮刀间隙的微小调整对厚度影响显著,需高精度设备支持。

气泡问题——树脂在涂布过程中易夹带气泡,影响最终涂层质量。

本研究通过预热树脂和优化刮刀参数,成功降低了上述问题的影响。

5.2 涂布参数优化的必要性

实验结果表明,涂布速度和刮刀间隙的合理匹配是获得高质量涂层的关键。在实验条件下,速度为100 mm/s、间隙为50 μm的组合效果比较合适。此外,基底的等离子活化处理显著提高了涂层的附着力。

本研究基于实验小型涂布机,系统研究了高粘度UV树脂在玻璃基底上的涂布工艺。通过优化涂布速度、刮刀间隙和树脂预处理方法,成功实现了均匀、高附着力的涂层制备。主要结论如下:

合理的涂布速度和刮刀间隙能有效提高涂层的均匀性和厚度可控性。

树脂的预热处理能显著降低其粘度,提高涂布流平性。

基底的表面处理对涂层附着力具有重要影响,等离子活化是一个高效方法。

本研究为高粘度材料的实验室涂布技术提供了参考,未来工作将聚焦于自动化涂布工艺的优化及其在实际生产中的应用。